Product

導入実績

より早くお客様にお届けするために、エーエムデザインではワンストップでの製作を行っています。

今後も、人員の負担軽減や効率化を目指し、設備投資を続けていく予定です。

搬送機

Carrier Machine

素早く正確かつ安全にワークを自動搬送。

生産ラインの自動化・省人化に貢献いたします。

製造実績

-

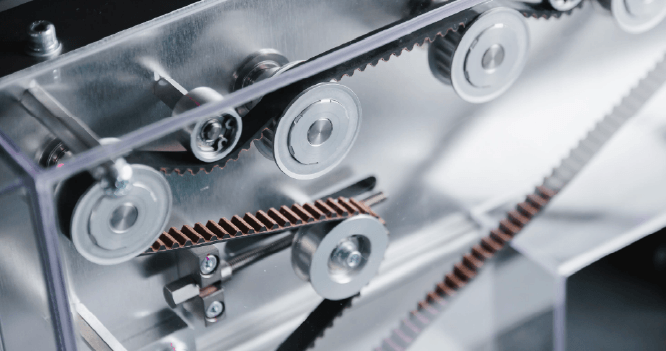

基板搬送コンベア

搬送サイズ変更が可能な基板搬送コンベア

埃の溜まりにくいフレーム構造

電気、エアーの使用状態を監視できる制御機能

組立機

Assembly Machine

工程にムダ・ムラ・ムリがなく、

トラブルにも強い組立機の開発が可能です。

製造実績

-

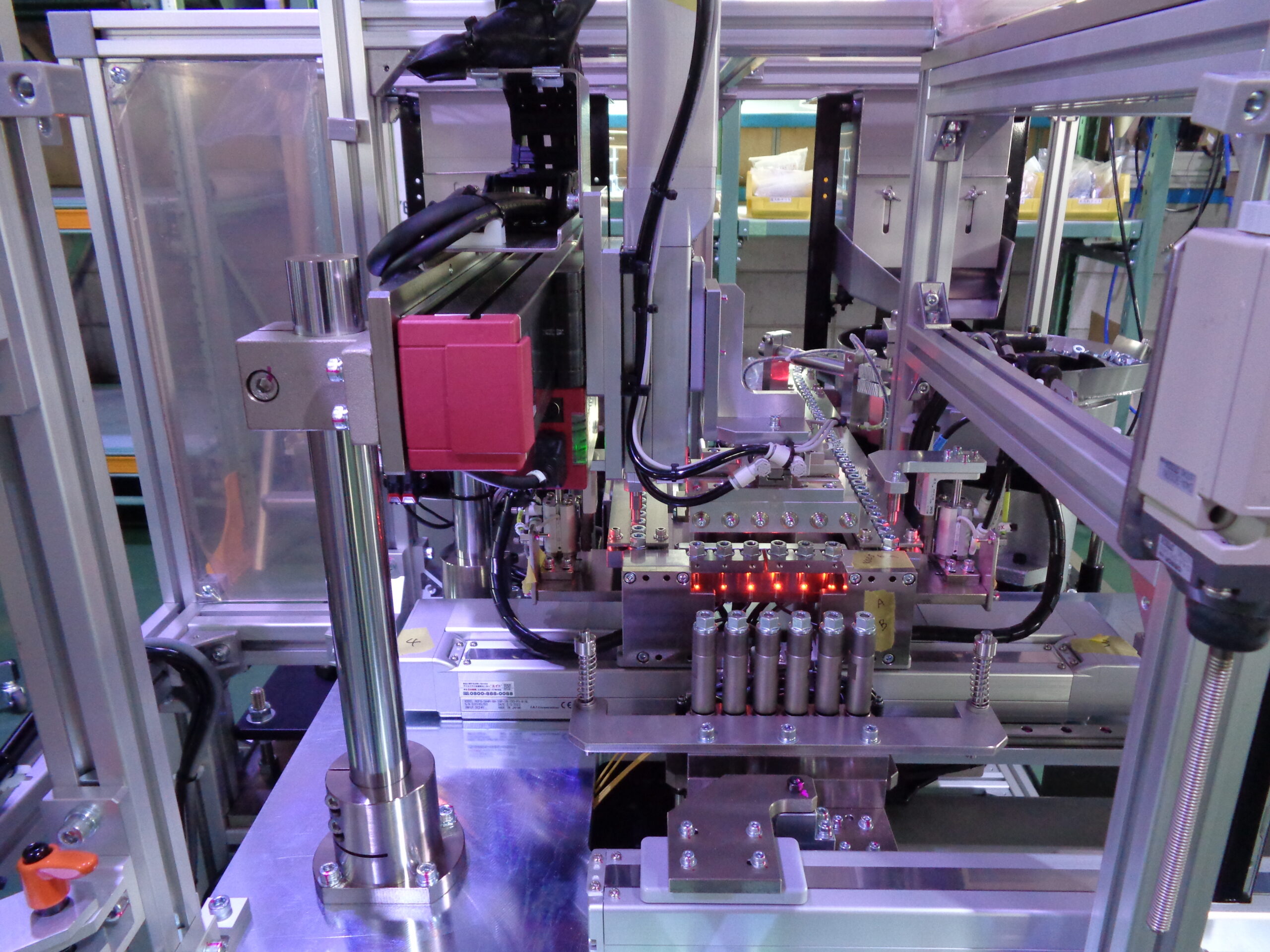

ナット圧入機

PFから供給されるナットを樹脂成型のカバーに圧入

6ヶ同時圧入し、各ナットの圧入値をロードセルにて監視できる制御機能

検査機

Inspection Machine

確実なチェックでトラブルを未然に防止。

お客様のニーズに合わせて制作いたします。

製造実績

-

検査機

開閉弁のエアーリークテスト、耐電圧試験を行う装置

OK/NGを分別し、検査合格品に捺印する機能付き

制作の流れ

Production Flow

1.

打ち合わせ

お客様から設備・製品に必要な仕様、機能・品質・コストなどのご要望をお伺いします。

2.

図面作成

ヒアリングした内容を元に、メカ・電気制御設計の観点から図面を起こし、お客様と再度打合せを行いながら、より適正な設計図を作成していきます。

3.

仕入れ

必要な部品を仕入れます。長納期部品など、仕入れ困難な場合も多数あるネットワークから探し出したり置き換え部品のご提案が出来ます。

4.

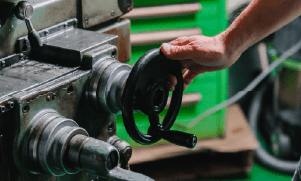

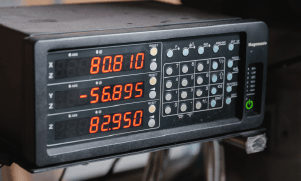

機械加工

マシニングセンタ、NC旋盤、ワイヤーカット等、様々な加工に迅速に対応します。

5.

表面処理

メッキ処理、切断、加熱、線巻、巻き数合わせ、端面切断、端面研削、加熱成形、ショットピーニングなどの加工を行っていきます。

6.

検品

表面処理後の加工部品が図面通りの寸法に仕上がっているかを検査します。

7.

組立・配線作業

購入部品、加工部品を組み立てし、電気配線をします。3D図面を確認しながら作業する為、間違いがなくスピーディーです。

8.

試運転調整

出荷までに入念な試運転調整をします。

9.

現地立上

搬入作業、アンカー打ち、生産流動の立会をし、納品完了となります。